При испытаниях головку прибора устанавливают в ячейку арматурного изделия с двумя параллельными стержнями арматуры так, чтобы стержень меньшего диаметра располагался в прорези корпуса головки (черт. № 71). Затем с помощью рычага, совершая возвратно-поступательные движения, насос нагнетает масло в испытательную головку. Под действием давления выдвигается пуансон и раздвигает стержни, между которыми расположена испытательная головка. В результате срезывающего усилия сварное соединение разрушается. Момент разрушения фиксируется стрелкой манометра.

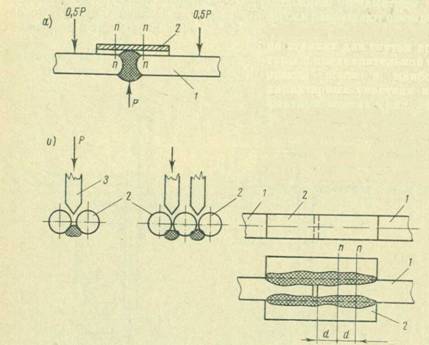

черт. № 70. Схема рычажного прибора для испытания сварных соединений на срез:

1 — продольный арматурный стержень; 2 — поперечный арматурный стержень; 3 — передвижной хомут; 4 — рычаги; 5 — пружина; 6 — индикатор; 7 — стержень; 8 -стрелка; 9 — ось рычагов

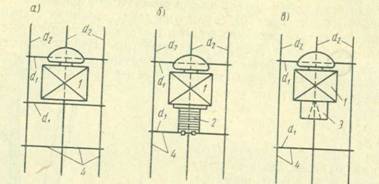

черт. № 71. Схемы установки испытательных головок работе с прибором

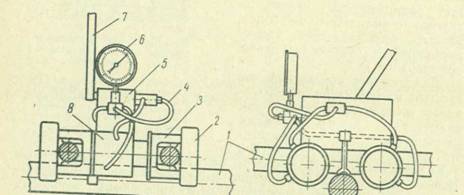

черт. № 72. Схема гидравлического прибора для испытаний сварных соединений тяжелой арматуры:

1 — арматурные стержни; 2 — хомут; 3 — захват; 4 — гибкий маслопровод; 5 — масляный бак; 6 — манометр; 7 — рукоятка; 8 — гидродомкрат

Для испытания на срез соединений тяжелых арматурных сеток и каркасов с диаметром поперечных стержней от 20 до 50 мм используется специальный гидравлический прибор системы ВНИИОМСа. Прибор (черт. № 72) состоит из двух гидравлических домкратов, насоса и двух захватов с хомутами. Перед испытанием устанавливают захваты с отрегулированными на необходимый диаметр плашками, затем на них надевают хомуты, после чего в среднюю часть ячейки устанавливают спаренные домкраты, закрепляют их и создают необходимое давление, которое контролируется по манометру.

Прибор развивает усилие 50 000 кГ, ход поршня составляет 26 мм.

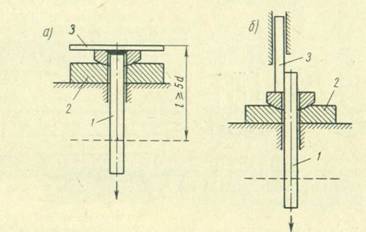

Испытание на отрыв. При соединении арматурных стержней в тавр с плоскими элементами закладных деталей контрольные образцы испытываются на отрыв. Испытание производят в разрывных машинах с шаровыми опорами.

Расстояние между сварным соединением и захватом разрывной машины принимается равным не менее 5 диаметров стержня.

черт. № 73. Схема испытаний соединений арматурных стержней с плоскими элементами закладных деталей:

а — соединение в тавр; б — соединение внахлестку; 1 — арматурный стержень; 2 шаровая опора; 3 — плоский элемент

Испытания производят не менее чем на трех образцах (черт. № 73).

Соединения арматурных стержней с плоскими элементами закладных деталей внахлестку испытываются на срез.

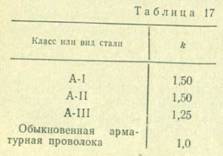

Прочность сварных соединений арматуры с плоскими элементами закладных деталей определяется величиной отрывающей или срезывающей нагрузок, которые должны быть не менее контрольных, и определяемых так же, как и при испытании на растяжение, из уравнения.

Стыковые соединения, выполненные дуговой сваркой, проверяются внешним осмотром с помощью лупы с 6-10-кратным увеличением и простукиваются молотком весом 1 кГ.

Если при таком осмотре будут обнаружены трещины, поры, не-провары, шлаковые включения, а также при простукивании молотком сталь издает дребезжащий звук, то арматурные элементы бракуются. Сварные соединения стержней диаметром до 40 мм разрушают с помощью зубила и молотка, а также на станках для гнутья арматуры с предварительной над-резкой швов в наиболее характерных участках и дефектных местах (черт. № 74).

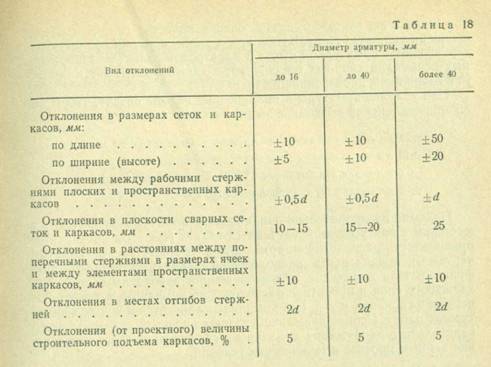

Внешним осмотром и обмером производится также и проверка соответствия сварных элементов требованиям проекта и допускаемым отклонениям. Для внешнего осмотра и обмера отбирают 5% (но не менее 5 шт.) сварных элементов, в которых проверяют размеры от 3 до 5 ячеек во всех направлениях. Обнаруженные отклонения от проектных размеров арматурных сеток и каркасов при их изготовлении должны быть не более приведенных в табл. 18.

При сварке следят, чтобы отклонения по длине накладок, а также смещение их от оси сварного стыка в продольном направлении не превышали 0,5 наименьшего диаметра свариваемых стержней, а перелом осей стержней в стыках не превышал 3. Смещение осей стержней в стыках не должно превышать 0,1 й (наименьшего диаметра арматуры) при контактной сварке и 0,05о! при ванной сварке арматуры. При многослойной сварке непровар в корнях сварных стыков арматуры диаметром более 40 мм не допускается. На поверхности шва поры и шлаковые включения не допускаются, за исключением мелких диаметров 1-1,5 мм, которые допускаются не более 2-3 шт. на протяжении 2с.

Если при испытаниях будет установлено несоответствие хотя бы одного образца сварных соединений требованиям ГОСТов и технических условий, испытания повторяются на удвоенном количестве образцов, которые должны вырезаться из готовых изделий. Если при повторных испытаниях будет обнаружено несоответствие качества сварных соединений требованиям технических условий хотя бы в одном образце, вся партия бракуется.

Качество сварных соединений стали марок 20ХГ2Ц, 20ХГСТ и 80С контролируется в процессе сварки внешним осмотром. На поверхности сварных соединений при дуговой сварке не допускается поджогов и брызг от расплавленного металла, а также поджогов при контактной сварке.

Все результаты контроля сварных соединений заносятся в журнал с указанием партии арматуры и ее характеристики, режима сварки и даты изготовления.

При изготовлении особо ответственных конструкций арматурные каркасы перед бетонированием проверяются наружным осмотром и принимаются по акту. В приемочном акте указываются отклонения от рабочих чертежей, дается оценка качества сварки и разрешение на укладку бетона. Кроме этого, к акту приемки прилагаются сертификаты арматурной стали и электродов, данные лабораторных испытаний сварных соединений, а также указываются фамилии сварщиков, производивших сварку.

черт. № 74. Испытание сварных соединений разрушением - предварительного разреза

При укладке арматуры в опалубочные формы следят, чтобы величина отклонений в толщине защитного слоя была не более: ±20 мм- для массивных конструкций толщиной более 1 м; ±10 мм — для фундаментов под оборудование; ± 5 мм — для колонн, балок и плит толщиной более 100 мм; ± 3 мм — для плит толщиной менее 100 мм.

Приемка предварительно напряженной арматуры производится мастером в присутствии представителя ОТК. При этом проверяется правильность расположения арматуры и соответствие ее рабочим чертежам, правильность расположения закладных деталей, диафрагм, петель подкладок, обеспечивающих необходимую толщину защитного слоя и проектное расположение арматуры, а также степень ее натяжения и т. д. Все эти данные заносятся в журнал арматурных работ. Особое внимание уделяют проверке величины предварительного напряжения арматуры и соответствия этого напряжения данным проекта и технических условий.

Опубликовано: 21.09.2013