Образцы-плитки испытывают на специальном приборе (черт. № 15), состоящем из гидравлического насоса, соединенного стальной трубой с ресивером емкостью 15-20 л. На трубе установлен манометр и 6-12 и более зажимов.

черт. № 14. Схема прибора для испытания кольцевых образцов на растяжение:

1 — нижняя пластина; 2 — стяжной болт; 3 — верхняя пластина; 4 — манометр- 5 — гибкий шланг; 6 — каучуковая камера; 7 — кольцевой образец; « — ручной гидравлический насос

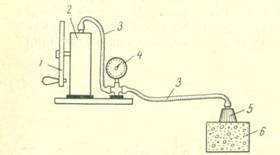

черт. № 15. Схема испытаний образцов-плиток на водонепроницаемость:

1 — насос; 2 — ресивер; 3 — водопроводная труба; 4 — фланцевые зажимы; 5 — манометр; 6 — запорные вентили; 7 — образцы плитки

Зажим состоит из двух фланцев, которые с внутренней стороны имеют специальные выточки для размещения в них уплотняющих резиновых прокладок толщиной 5-6 мм. Образец устанавливается между прокладками и зажимается с помощью стяжных болтов. К одному из фланцев (неподвижному) подведен патрубок для подачи воды под давлением. В подвижном фланце имеется сквозное центральное отверстие, служащее для наблюдения за состоянием образца при его испытании. Прибор рассчитан на рабочее давление до 30 ат и позволяет проводить испытание на образцах, толщина которых соответствует толщине стенки эксплуатируемой конструкции. Оценка степени водонепроницаемости бетона осуществляется по признакам фильтрации, максимальному давлению измеряемому глубиной проникновения воды под давлением в бетон, либо по количеству профильтровавшейся воды, т. е.

Для ускоренной оценки водонепроницаемости бетона А. Н. Литвин и А. Н. Райгородский предложили прибор, с помощью которого водонепроницаемость бетона определяют по его воздухопроницаемости. Прибор состоит из ручного воздушного насоса, резинового колокола и стандартного вакуумметра (черт. № 16).

Перед испытанием выбирается гладкая, без раковин и пор поверхность, на которую устанавливают предварительно смазанный у опорной части резиновый колокол. Затем с помощью насоса создается разряжение около 700-720 мм рт. ст. Время, за которое показание стрелки вакуумметра изменится от 700 мм рт. ст. до 0, и служит показателем воздухопроницаемости бетона.

черт. № 16. Схема прибора для ускоренной оценки водонепроницаемости бетона:

1 — маховик насоса; 2 — воздушный насос; 3 — резиновый шланг; 4 — вакуумметр; 5 — резиновый колокол; б — бетонный образец

Перед испытаниями прибор тарируется на стандартных образцах, проверяется на герметичность.

Соотношения между степенью водонепроницаемости и величиной воздухопроницаемости приведены в табл. 6.

Определение морозостойкости бетона производится после 28-су-точного естественного твердения в нормальных условиях или после 7-суточного выдерживания в нормальных условиях после тепловой обработки.

Перед замораживанием образцы измеряют, взвешивают и помещают в ванну с водой на 48 ч. Уровень воды в ванне должен быть на 2 см выше образца, а температура воды 15-20°.

После насыщения водой образцы слегка вытирают, взвешивают и помещают в морозильную камеру в специальных контейнерах или укладывают на стеллажи с сетками. Загрузка образцов в камеру производится после ее охлаждения до температуры не выше- 15°. Продолжительность одного выдерживания в морозильной камере при установившейся температуре 15° и ниже должна быть не менее 4 ч для образцов с ребром 10 и 15 см и не менее 6 ч для образцов с ребром 20 см, не считая периода охлаждения камеры. По окончании замораживания образцы переносят в ванну с водой и выдерживают в течение 2-4 ч при температуре 15-20°, после чего образцы снова помещают в холодильную камеру и процесс испытания повторяют. Взвешивание образцов производят после каждых 5-10 циклов попеременного замораживания и оттаивания, а испытание на сжатие — по одному разу для бетона Мрз 50 и по два раза для бетонов марки более Мрз 50.

Бетон считается морозоустойчивым, если после испытания образцов снижение прочности его будет не более 25%, а потеря в весе — не более 5% по сравнению с контрольными образцами, хранившимися во влажной среде при нормальной температуре.

Контрольные образцы бетона марки до Мрз 50 испытываются на сжатие после насыщения их водой до замораживания основных образцов. Контрольные образцы бетона марки свыше Мрз 50 испытываются в возрасте, эквивалентном возрасту образцов, подвергавшихся замораживанию. Для определения эквивалентного возраста пользуются следующими формулами:

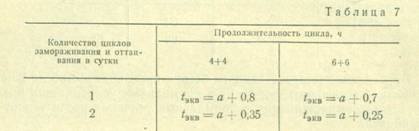

Для гидротехнического бетона эквивалентный возраст определяется по формулам согласно табл. 7.

Следует отметить, что испытание бетона на морозостойкость требует большой затраты ручного труда по погрузке и разгрузке образцов в морозильную камеру и в ванны с водой, что увеличивает продолжительность проведения испытаний. В настоящее время в институте «Оргэнергострой» (г. Куйбышев) разработана автоматизированная морозильная камера АМК-1. Эта установка представляет собой соединенную в один агрегат морозильную камеру и ванну с водой для оттаивания образцов. Морозильная камера (черт. № 17) состоит из металлического корпуса, покрытого теплоизоляционными плитами из пенопласта и устанавливается над ванной с водой. Внутри морозильной камеры смонтирован цепной транспортер, который перемещается по направляющим в камере и в ванне с водой. На транспортер подвешиваются решетчатые контейнеры для установки образцов. Транспортер перемещается со скоростью 5-6 см/сек из камеры замораживания в ванну, а из ванны снова в камеру замораживания по замкнутому кольцу, обеспечивая попеременное замораживание и оттаивание образцов.

Режим работы камеры контролируется потенциометром, а количество циклов — механическими счетчиками.

В качестве хладоносителя используется фреон. Необходимая температура воздуха в камере и температура воды в ванне поддерживаются автоматически.

Внедрение автоматизации в процесс испытания бетона на морозостойкость позволит сократить время на проведение испытаний -и повысить точность получаемых результатов.