Импульсный ультразвуковой метод испытания может широко использоваться при длительных наблюдениях за изменением структуры и прочности бетона во времени и в зависимости от воздействия внешней среды. В этом случае разброс показаний будет значительно меньше, чем разброс показаний, получаемый при испытании образцов, к тому же сохранить на длительное время большое количество образцов практически не представляется возможным.

Для определения глубины трещин в железобетонных конструкциях, дорожных покрытиях и т. д. может быть использован ультразвуковой метод. Глубину поверхностных трещин определяют по формуле

Подобные испытания сопровождаются изготовлением эталонных образцов, в которых имитируются трещины заданных размеров.

Для определения толщины бетона, поврежденного морозом, используют ударный метод с односторонним измерением. Этот метод основан на том, что при наличии поврежденного поверхностного слоя на кривой зависимости времени распространения ударного импульса от базы измерений (при ее изменении) появляется точка перегиба, по величине которой и судят о толщине поврежденного слоя (черт. № 166), которая определяется по формуле.

черт. № 166. Схема определения толщины бетонного слоя, поврежденного морозом:

а — схема расположения возбудителя и приемника; б — график зависимости времени распространения импульса от базы измерения; 1 — бетонная конструкция; 2 — поврежденный слой; 3 — возбудитель импульсов; 4 — приемник импульсов; I, II, III, IV — точки перестановки приемника импульсов; скорости распространения импульсов; углы наклона, пропорциональные скоростям ударных импульсов; 1 — расстояние от возбудителя до приемника, на котором установлена точка перегиба кривой

Определение размеров дефектов в сварных швах. Выявленные дефекты исследуются по протяженности, глубине залегания и по характеру их расположения в сварном шве.

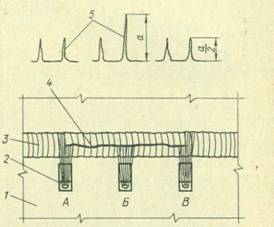

Протяженность трещин или непроваров определяется следующим образом (черт. № 167).

Перпендикулярно ко шву в различных положениях устанавливают призматический щуп и, передвигая его вдоль шва, при одновременном вращении его в обе стороны, следят за экраном электроннолучевой трубки. При появлении на экране сигнала наибольшей амплитуды щуп передвигают снова вдоль шва вправо и влево до тех пор, пока будет зафиксировано положение, при котором максимальный сигнал на экране уменьшится примерно вдвое, в этих местах и отмечают границы трещины. В случае если обнаруженный дефект имеет неравномерное сечение или состоит из совокупности мелких газовых пузырей или шлаковых включений, определяют общую протяженность совокупности всех дефектов.

Глубину расположения трещин определяют по разности двух измерений в крайних положениях щупа, при которых амплитуда сигнала на электроннолучевой трубке равна половине максимальной. Зная расстояние (черт. № 168) между крайними точками установки щупа и осью дефекта в шве, глубину расположения дефекта в шве находят из уравнения.

черт. № 167. Схема определения длины трещин или непроваров в сварном шве:

1 — изделие; 2 -щуп; 3 — сварной шов; 4 — трещина; 5 — сигнал от дефекта на экране; А, Б, В -различные местоположения щупа; а — амплитуда

Дефекты в виде трещин и непроваров наиболее обнаруживаются при расположении щупа под прямым углом к дефекту. В этом случае на экране электроннолучевой трубки получается максимальное отражение ультразвукового луча. При уменьшении угла между установкой щупа и дефектом количество принимаемой энергии уменьшается и сигнал на экране электроннолучевой трубки резко падает.

Дефекты в виде газовых пор, шлаковых включений и другие дефекты с округлыми очертаниями обнаруживаются на экране при различных положениях установки щупа. Если поры и шлаковые включения в шве встречаются в виде скоплений, на экране дефектоскопа появляется несколько сигналов или широкий сигнал с несколькими вершинами (черт. № 169).

черт. № 168. Схема определения протяженности трещин по глубине:

1 — изделие; 2 — сварной шов; 3 — щуп; 4 — трещина; глубина трещины; расстояние от оси трещины до щупа

черт. № 169. Схема пористого шва и его осциллограмма:

1 — изделие; 2 — сварной шов; 3 — газовые поры и шлаковые включения; 4 — осциллограмма шва